Qu'est-ce qu'un film de base en TPU ?

Le film TPU est fabriqué à partir de granulés de TPU par des procédés spécifiques tels que le calandrage, le moulage, le soufflage et le revêtement. Grâce à ses caractéristiques de haute perméabilité à l'humidité et à l'air, de résistance au froid, à la chaleur et à l'usure, ainsi que de haute résistance à la traction et à la charge, le film TPU trouve de nombreuses applications et est présent dans tous les aspects de la vie quotidienne. On le retrouve par exemple dans les matériaux d'emballage, les tentes en plastique, les poches à eau, les tissus composites pour bagages, etc. Actuellement, il est principalement utilisé comme film de protection de peinture dans le secteur automobile.

D'un point de vue structurel, le film de protection de peinture en TPU se compose principalement d'un revêtement fonctionnel, d'un film de base en TPU et d'une couche adhésive. Le film de base en TPU est l'élément central du film ; sa qualité est primordiale et ses exigences de performance sont extrêmement élevées.

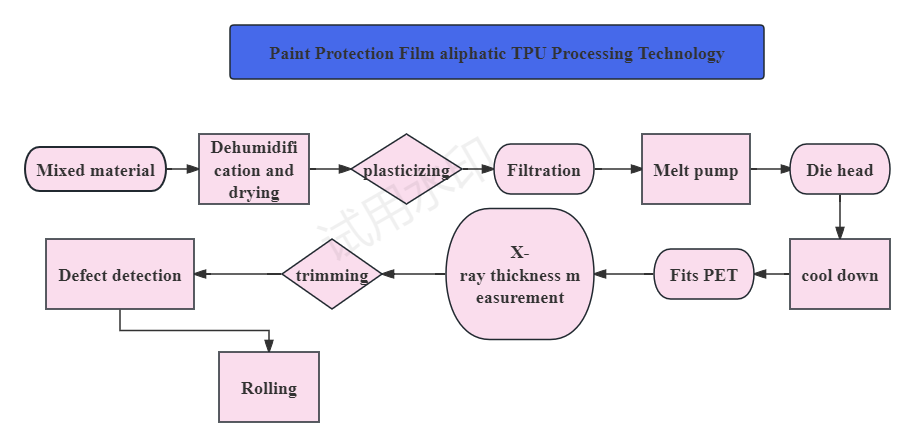

Connaissez-vous le processus de production du TPU ?

Déshumidification et séchage : dessiccant déshydratant à tamis moléculaire, plus de 4 h, humidité < 0,01 %

Température de traitement : se référer aux recommandations du fabricant de matières premières, en fonction de la dureté et des paramètres MFI.

Filtration : suivre le cycle d'utilisation pour éviter les dépôts noirs de matières étrangères.

Pompe de fusion : stabilisation du volume d'extrusion, contrôle en boucle fermée avec l'extrudeuse

Vis : Choisir une structure à faible cisaillement pour le TPU.

Tête de filière : concevoir le canal d'écoulement en fonction de la rhéologie du matériau TPU aliphatique.

Chaque étape est cruciale pour la production de PPF.

Cette figure décrit brièvement l'ensemble du processus de transformation du polyuréthane thermoplastique aliphatique, depuis le mélange-maître granulaire jusqu'au film. Ce processus comprend la formulation du matériau et le système de déshumidification et de séchage, qui chauffe, cisaille et plastifie les particules solides jusqu'à leur fusion. Après filtration et dosage, une filière automatique est utilisée pour la mise en forme, le refroidissement, l'ajustement du film PET et la mesure de son épaisseur.

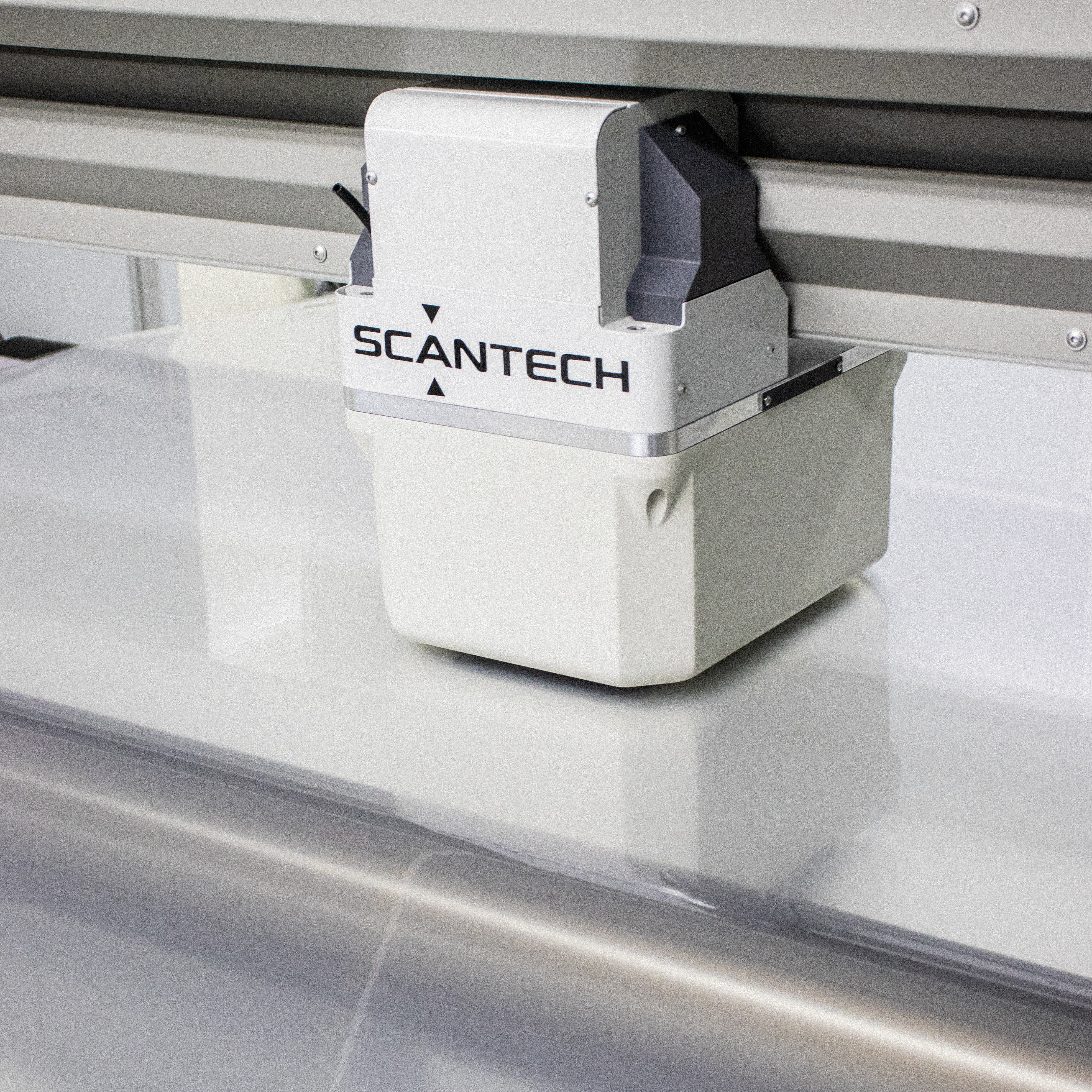

Généralement, on utilise la mesure d'épaisseur par rayons X et un système de contrôle confidentiel avec rétroaction négative de la tête de découpe automatique. Enfin, on procède à la découpe des bords. Après le contrôle des défauts, des inspecteurs qualité examinent le film sous différents angles afin de vérifier sa conformité aux exigences. Les rouleaux sont ensuite enroulés et livrés aux clients, après un processus de maturation.

Points de technologie de traitement

Mélange-maître de TPU : mélange-maître de TPU après haute température

machine de coulée ;

film TPU ;

collage sur machine de revêtement : le TPU est placé sur la machine de revêtement thermodurcissable/photopolymérisable et recouvert d'une couche de colle acrylique/colle photopolymérisable ;

Lamination : Lamination du film de protection PET avec le TPU collé ;

Revêtement (couche fonctionnelle) : revêtement nano-hydrophobe sur TPU après lamination ;

Séchage : séchage de la colle sur le film par le procédé de séchage intégré à la machine de revêtement ; ce procédé générera une petite quantité de gaz résiduaires organiques ;

Découpe : Conformément aux exigences de la commande, le film composite sera découpé en différentes tailles par la machine à découper ; ce processus produira des bords et des coins ;

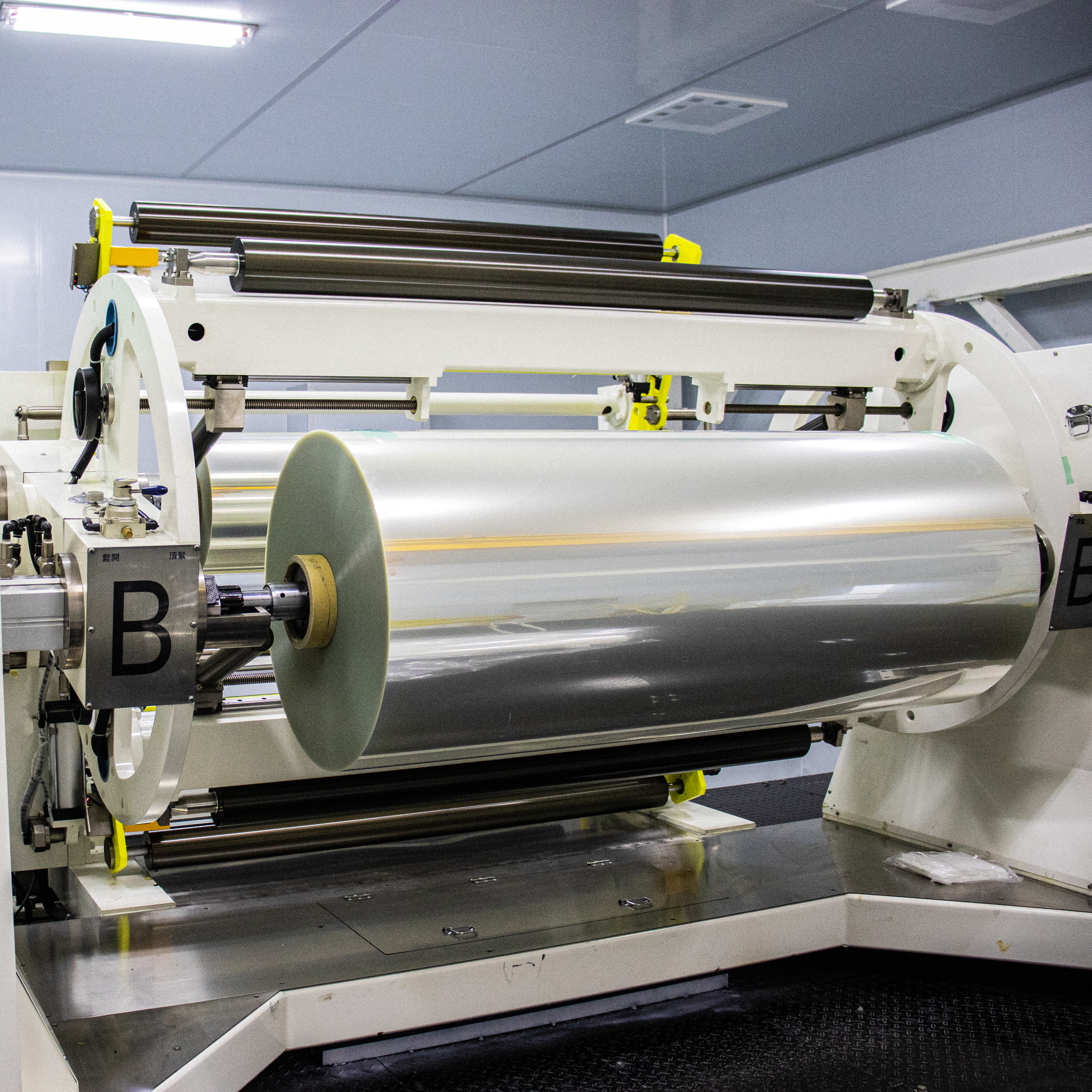

Enroulement : le film à changement de couleur, après découpe, est enroulé pour former des produits ;

Conditionnement du produit fini : emballage du produit dans l’entrepôt.

Diagramme de processus

mélange-maître de TPU

Sec

Mesurer l'épaisseur

Garniture

Roulement

Roulement

Rouler

Veuillez scanner le code QR ci-dessus pour nous contacter directement.

Date de publication : 23 février 2024